qu’est ce qui se passera si ça brise?

Communiqué de presse Pour diffusion immédiate C’est dans la nature humaine de prendre les choses pour acquises. Nous utilisons un ascenseur, nous allumons une bouilloire ou encore nous ouvrons une porte de garage en croyant que ces technologies élémentaires et éprouvées ne nous laisserons jamais tomber. Par contre, dans le monde de l’ingénierie, de telles certitudes sont dangereuses et peuvent mettre l’entreprise en péril… Il faut donc se questionner : qu’est ce qui se passera si ça …

En savoir plus

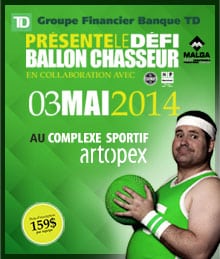

Défi ballon chasseur 2014

L’équipe de ElectroSolutions participera au défi ballon chasseur du Complexe Sportif Artopex le 3 mai 2014

En savoir plus

Une plateforme unifiée

Une plateforme unifiée qui permet la programmation et le contrôle des robots Motoman® dans l’environnement des automates Rockwell Automation ControlLogix® Solution pour coordonner des robots de 4, 5, 6 et 7 axes Jusqu’à 2 robots dans une même cellule Contrôleur d’axes intégré au chassis ControlLogix Architecture intégrée permettant de programmer via une interface simple Intégration des systèmes de vision Amplificateur servo pour installation dans un panneau de contrôle maître Dépannage et entretien plus facile Simplification des applications …

En savoir plus

Cérémonie de reconnaissance

Granby, QC le 18 juin 2013 ElectroSolutions spécialiste en automatisation et contrôle, est fière d’avoir partiticiper à la cérémonie de reconnaissance visant à souligner les efforts déployés par les étudiants inscrits en technologie de l’électronique industrielle et en génie industriel qui s’est déroulée le 22 mai 2013. À propos d’ElectroSolutions Fondé en 1990, ElectroSolutions se spécialise dans la conception de systèmes de contrôle et d’automatisation qui contribuent à automatiser et à optimiser les processus de production. La participation …

En savoir plus

Renouvellement de son entente d’intégrateur

Granby, QC le 10 avril 2013 ElectroSolutions spécialiste en automatisation et contrôle, est fière d’annoncer le renouvellement de son entente d’intégrateur reconnu Rockwell Automation (RASI) Allen-Bradley pour l’année 2013-2014. Ceci confirme une fois de plus la compétence de ElectroSolutions à intégrer et supporter les produits et logiciels de Rockwell Automation (Allen-Bradley). ElectroSolutions continue à toujours répondre aux demandes les plus spécifiques de ses clients et d’offrir des services à l’avant-garde des toutes dernières technologies.

En savoir plus