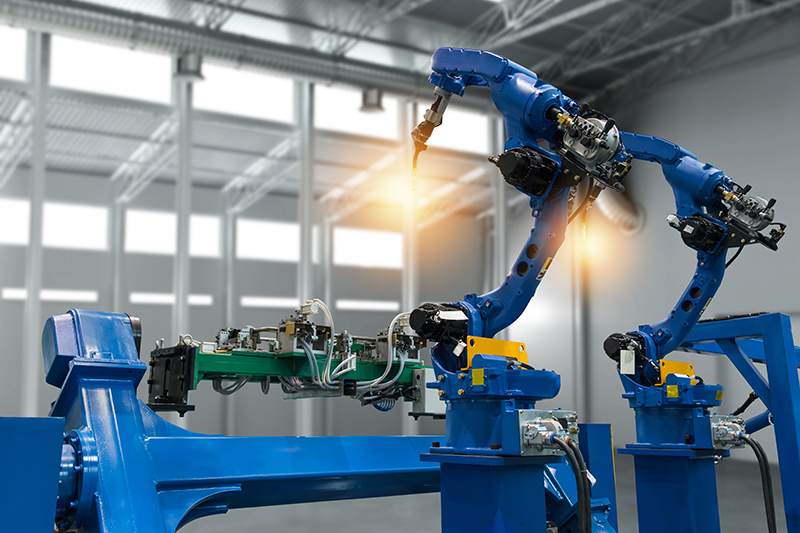

Les 6 principales raisons pour intégrer un robot industriel

Vous êtes à la recherche d’une solution innovante et performante pour augmenter votre productivité, réduire vos coûts et améliorer la qualité de vos produits ?

Une cellule robotisée adaptée à vos besoins est probablement une bonne solution. (suite…)

Les 5 pays les plus automatisés

La robotisation au coeur de la productivité

L’avancée rapide de la robotique a ouvert de nouvelles perspectives dans divers secteurs, allant de la production industrielle à la recherche médicale. Les robots modernes sont devenus des partenaires polyvalents, capables d’accomplir des tâches complexes avec une précision et une efficacité accrue.

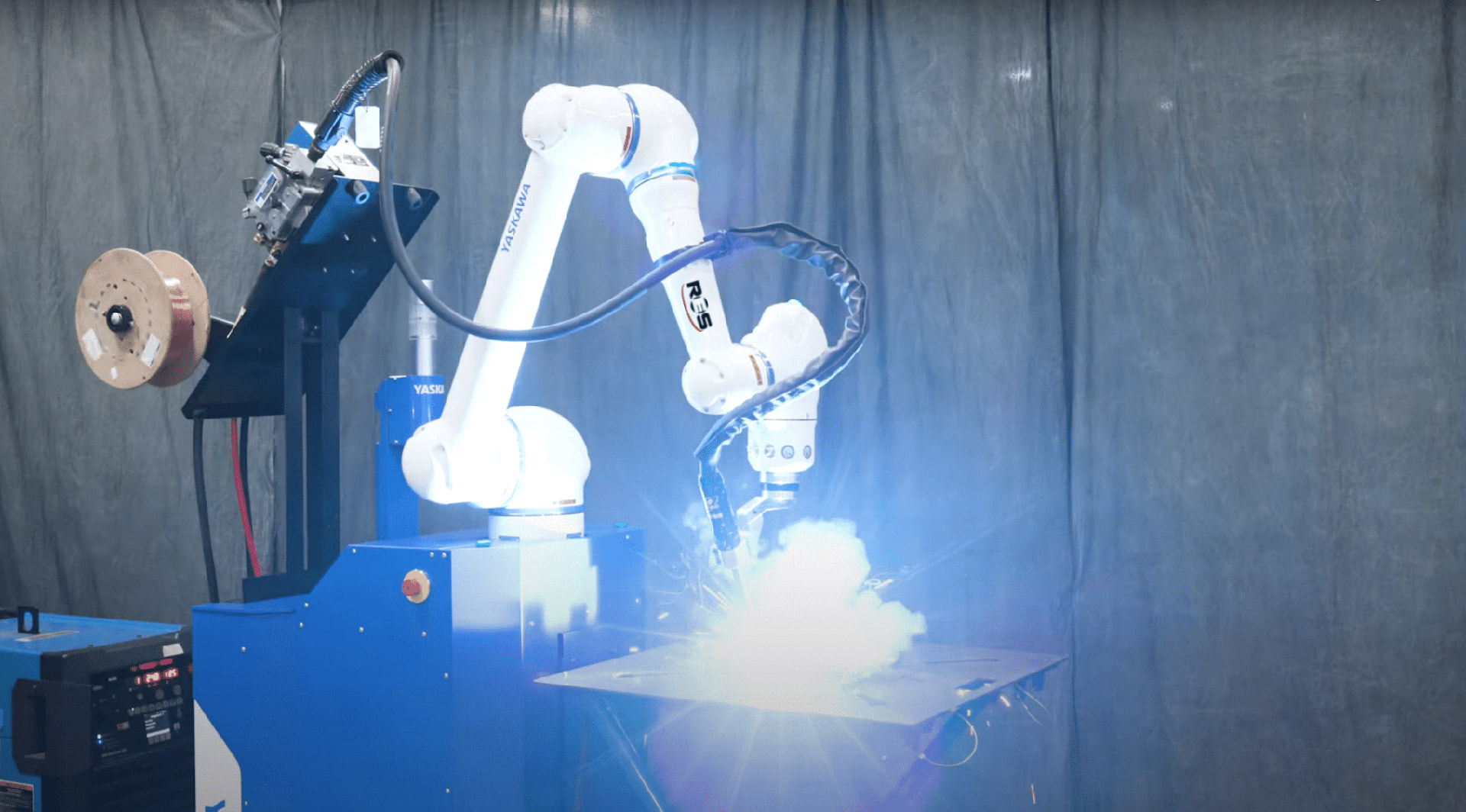

7 bénéfices de l’utilisation d’un robot de soudure collaboratif

Pourquoi souder avec un robot collaboratif ?

La technologie IO-Link : 5 avantages parmi de nombreux

La technologie IO-Link a maintenant fait ses preuves et est grandement appréciée par ses utilisateurs et par les fournisseurs de solutions d’automatisation industrielle, mais elle reste une énigme pour d’autres. Sommairement, IO-Link est un système de communication ouvert permettant une transmission bidirectionnelle des données entre capteurs et actionneurs. Autrement dit, les capteurs et les actionneurs participent de manière active au sein d’un réseau d’automatisation cohérent.

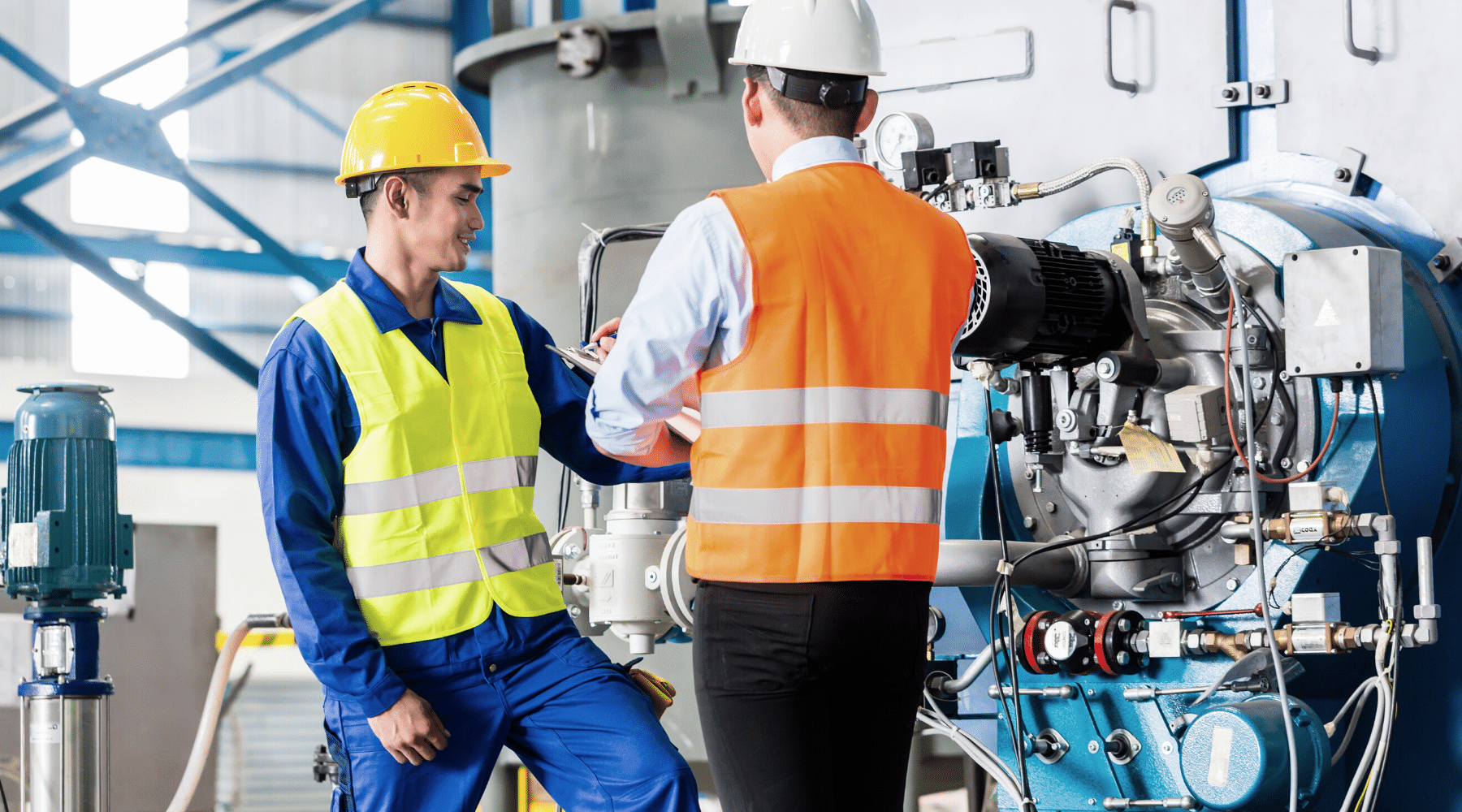

FAT (test d’acceptation en usine), les 5 clés pour un test réussi

De nos jours, les normes de qualité sont de plus en plus exigeantes et le processus de fabrication se doit d’être rigoureux afin de les respecter. Les tests d’acceptation en usine, aussi appelés communément FAT (factory acceptance test), permettent de valider que l’équipement produit répond aux exigences demandés avant la livraison d’un projet.